真空成型(成形)とは

- TOP

- 真空成型(成形)とは

真空・圧空成型(成形)は高精度なのにローコスト、多品種少量生産向き

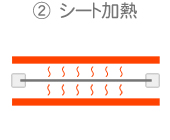

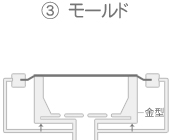

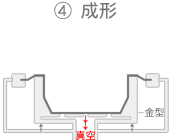

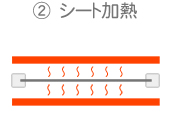

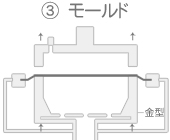

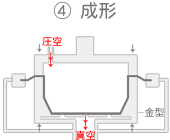

真空成型(成形)・圧空成型(成形)とは、加熱して軟化させたプラスチックシートを空気圧によってシートを引き伸ばして型に密着させる成形方法です。

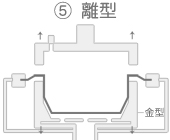

真空の力だけでシートを引き伸ばす真空成形は、大気圧以上の圧力はかけることができません。それに対して、圧空成形は真空と同時に圧縮空気をかけて成形するので、より精度の高い成形が可能となります。

また、型は射出成形や板金プレスと異なり、凸型・凹型のいずれか一方だけで足りるので、製作期間が短くて済み、コストも抑えられます。

しかも商品デザインの変更が容易。つまり、多品種少量生産が真空成形・圧空成形の得意分野です。

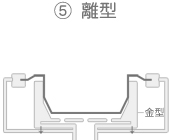

真空成形概略図

圧空成型概略図

真空成型(形)・圧空成型(形)の5つの大きな特徴

1.小ロット生産が可能

商品のデザイン変更(型の部分的変更によるモデルチェンジなど)が容易にできます。しかも、型代が低コスト、短納期で製作できますから多品種少量生産に適しています。

2.大型成形品にも対応可能

大型サイズの成形や深絞り成形への対応が可能です。特に広面積での薄肉成形品に適しています。

3.射出成形に匹敵する型再現性(圧空成形)

圧空成形は、射出成形に匹敵するシャープな外観が得られ、優れた寸法精度を誇ります。また、肉厚のバランスにも優れており、複雑な形状の商品など、様々なデザインに対応できます。

4.型の材質選択が可能

成形品の試作段階では木型や樹脂型が使用できますから、更にコストが抑えられます。本生産のロットによっては樹脂型での量産も可能です。

5.成形後の表面処理が不要

成形品の色調やシボ柄などの表面柄は、材料のプラスチックシートが持つ色や表面状態をそのまま活かせるので、塗装などの後処理が必要ありません。

射出成形との比較

| 真空成形・圧空成形 | 射出成形 | |

|---|---|---|

| サイズ | 大型も可能 | 設備により制限がある |

| 色調の変更 | 材料からの選択が自在 | 大ロットの場合対応可能 |

| 外観 | 射出成型に匹敵(ただし、圧空成型) | 非常に優れている |

| 形状の自由度 | 深絞り成型可能 | 形状の制約が少ない |

| アンダーカット インサート |

ボルト・ナットなどのインサートや多少のアンダーカットに対応 | 対応可能 (型の構造が複雑となり高価) |

| 使用可能樹脂 | 熱可塑性樹脂全般 | 塩ビ系が苦手 |

| 適正ロット | 小~中ロット | 大ロット |

| 後加工 | 周辺トリミングや穴あけ加工が必要 | 軽いバリ取り程度 |

| 試作確認 | 試作型で容易にできる | 難しい |

| 型修正・モデルチェンジ | 部分的な修正・変更が比較的容易 | 難しく時間を要する |

| 型材選択 | 生産個数・形状にあわせて選択 | 多少に関わらず金型が必要 |